|

溶融亜鉛めっき部門

~溶融亜鉛めっき処理を行っている部署~

|

●作業工程

|

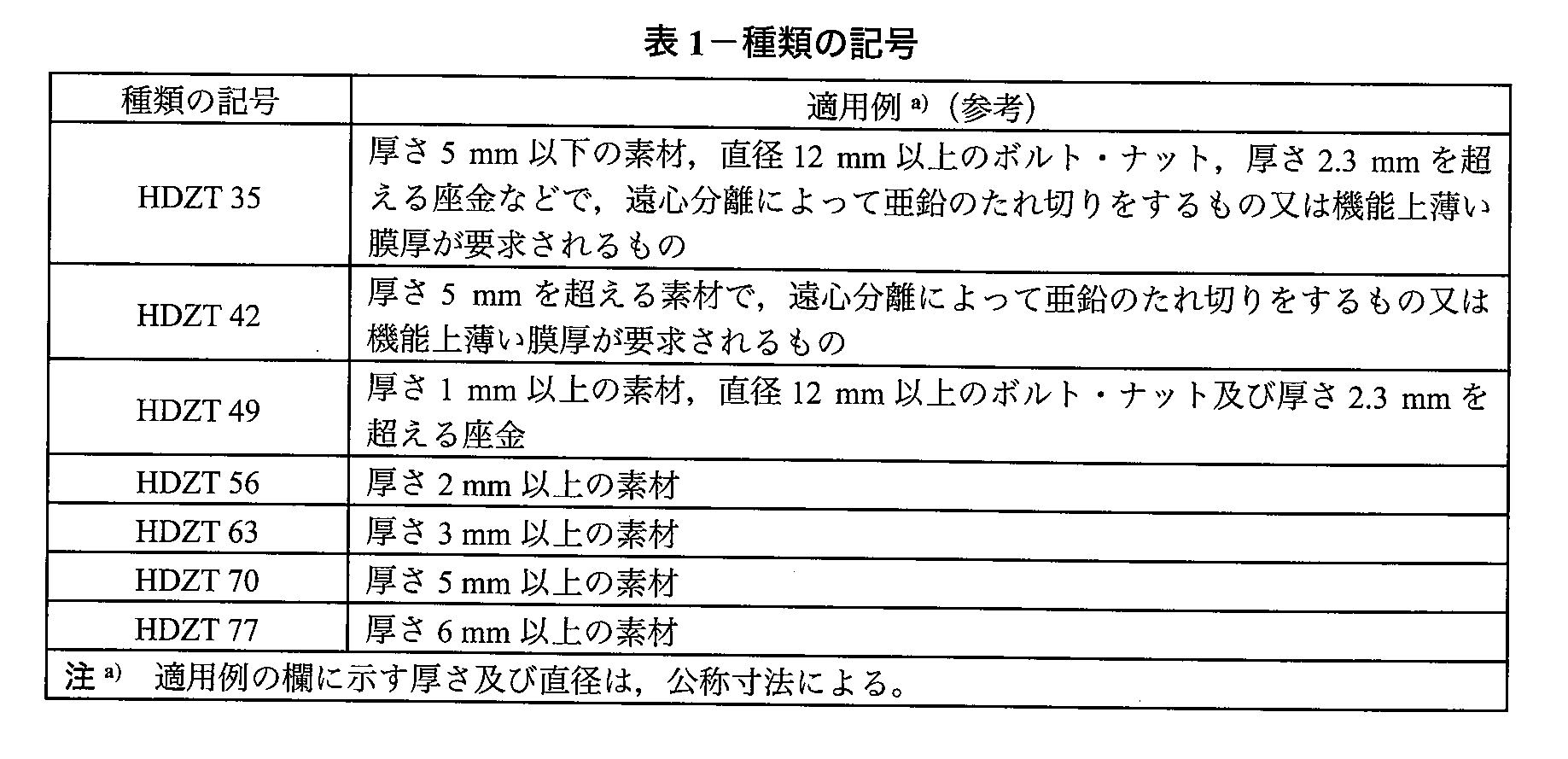

●溶融亜鉛めっきの種類とめっき付着量及び均一性

●亜鉛めっきの耐食性

| |

|

(2)犠牲防食作用

亜鉛めっき皮膜に何らかの理由で傷が生じた場合、亜鉛はイオン化傾向の差によって溶解し、鉄の腐食を抑制するという犠牲防食作用をそなえています。これを塗装と比較すると図2のようになります。 |  |

|

(3)大気中での耐食性

溶融亜鉛めっきの環境別耐用年数を図3に示します。 |  |

●めっき面に見られる緒現象の主な成因

|

名称

|

成因

|

|

不めっき

|

脱脂不良、酸洗不良、フラックス処理不良、素材の欠陥

|

|

やけ

|

浴温、浸せき時間、冷却までの時間、酸洗過剰、素材の組成に起因する場合が多い

|

|

たれ

|

浴温(低いとき)、引きあげ速度(速いとき)、浴組成、素材の形状

|

|

シームとブリスター

|

素材の表層欠陥

|

|

かすびき

|

めっき操作、素材の形状

|

|

ざらつき

|

浴の深さに対するめっき物の寸法、炉の構造、素材の表面状態及び形状

|

|

きず

|

めっき操作、運搬の条件、素材の形状

|

|

変色

|

保管の状態

|

|

白さび

|

保管の状態、気温の変化と湿度

|

●付着量

| めっきは、その皮膜の薄いものより厚い方が耐食性に優れ、寿命も長くなる。同一使用環境のもとではめっきの使用寿命はその付着量に比例する。溶融亜鉛めっきは、素地の鉄と亜鉛との合金反応によって生じる合金層と、その上に付着する溶融亜鉛によってめっき層が形成される。このため、通常は鉄鋼製品の形状、材質、厚さなどにより付着量は上限又は下限を有する。たとえば |

|

(a)平滑な表面の薄鋼板(3mm以下)では500g/㎡以上の付着量を望む事が不可能のものがある。ただ最近鋼材の主流を占めてきた高Si材(連鋳材など)は合金反応が活発で、500g/㎡以上でも可能である。 |

|

(b)厚さ10㎜以上では500g/㎡以下の付着量を得る事が困難なものが少なくない。 亜鉛は鉄に比し反応性が強い金属にもかかわらず、良好な耐食性を示すのは、めっき表面にできる緻密な生成物の保護的性質によるところが多い。したがって、使用条件や使用環境によって異なった耐食性を示すから、選択については当事者間で十分な協議をする必要がある。(溶融亜鉛めっき加工JIS解説より) |

●亜鉛めっき推定耐用年数

| |

|

亜鉛めっきの耐用年数については、使用環境による亜鉛の腐食速度と亜鉛の付着量から、次式のように計算できます。

※0.9は「めっき付着量の90%が腐食された時点をめっき層寿命とする」という判定方法から決められた係数です。また、めっき付着量はいろいろな単位で表されています。それをg/㎡の単位に換算するためには計測したまく圧に7.14の係数を掛けます。 |  |